Die alleinige Fokussierung auf Effizienz hat Lieferketten fragil gemacht; echte Resilienz ist eine kalkulierbare strategische Notwendigkeit, um die Business Continuity zu sichern.

- Identifizieren Sie versteckte Abhängigkeiten über die erste Lieferantenstufe hinaus, um kaskadierende Ausfälle zu vermeiden.

- Berechnen Sie die realen Ausfallkosten, um Pufferbestände und strategische Redundanz wirtschaftlich zu rechtfertigen.

Empfehlung: Beginnen Sie mit einer quantitativen Risikoanalyse Ihrer Top-5-Risikofaktoren und implementieren Sie eine 70/30-Dual-Sourcing-Strategie für Ihre kritischsten Komponenten, um sofortige Widerstandsfähigkeit aufzubauen.

Die jüngsten globalen Krisen – von der Pandemie über geopolitische Konflikte bis hin zu blockierten Handelsrouten – haben eine schmerzhafte Wahrheit für deutsche Industrieunternehmen offengelegt: Eine auf maximale Effizienz und „Just-in-Time“ getrimmte Lieferkette ist extrem anfällig. Jahrelang galt das Mantra der schlanken Prozesse und minimalen Lagerbestände als Goldstandard. Doch diese Effizienz hat einen hohen Preis, wenn ein einziges Glied in der Kette bricht und die gesamte Produktion zum Stillstand kommt.

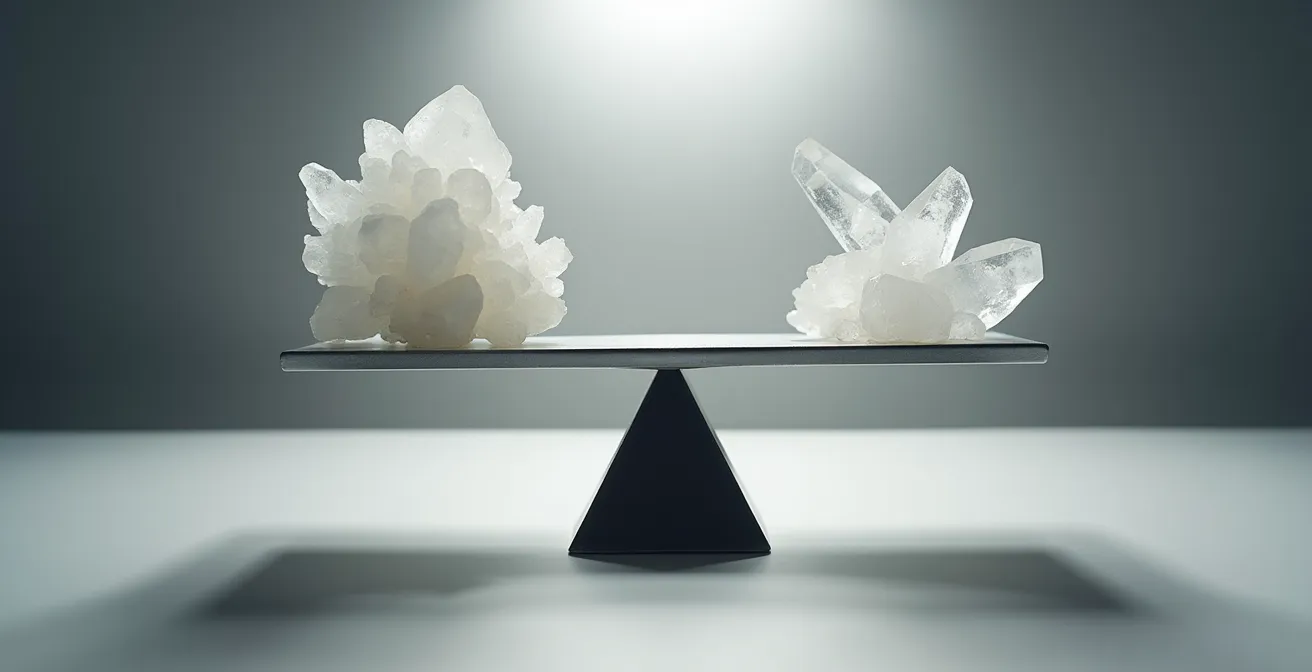

Die üblichen Reaktionen, wie das pauschale Erhöhen von Lagerbeständen oder die überstürzte Suche nach neuen Lieferanten, greifen oft zu kurz. Sie sind reaktiv und verursachen unkalkulierbare Kosten. Das Konzept der Resilienz wird oft als teurer Luxus missverstanden. Doch was wäre, wenn die Widerstandsfähigkeit Ihrer Supply Chain kein reiner Kostenfaktor, sondern eine kalkulierbare Investition in Ihre Geschäftskontinuität wäre? Die wahre Herausforderung liegt nicht darin, sich zwischen Effizienz und Sicherheit zu entscheiden, sondern die optimale Balance für Ihr spezifisches Geschäftsmodell zu finden.

Dieser Artikel bricht mit der oberflächlichen Debatte und liefert einen strategischen Fahrplan für Supply-Chain-Verantwortliche und Risikomanager. Wir werden nicht nur aufzeigen, warum traditionelle Modelle versagen, sondern Ihnen konkrete, berechenbare Methoden an die Hand geben. Sie lernen, wie Sie Redundanz intelligent aufbauen, Lagerhaltung als strategisches Instrument einsetzen und versteckte Abhängigkeiten aufdecken, um Ihre Lieferkette nicht nur zu sichern, sondern sie zu einer robusten, krisenfesten Stütze Ihres Unternehmens zu machen.

Um diese komplexen Herausforderungen systematisch anzugehen, führt dieser Artikel Sie durch die entscheidenden strategischen Bausteine für eine wahrhaft resiliente Lieferkette. Der folgende Überblick zeigt die Kernthemen, die wir detailliert behandeln werden.

Inhaltsverzeichnis: Strategien zur Absicherung Ihrer globalen Lieferketten

- Warum Effizienz ohne Puffer Ihre Produktion zum Stillstand bringt?

- Wie Sie Lieferantenredundanz schaffen und trotzdem Mengenrabatte sichern?

- Reshoring oder optimierte globale Netzwerke: welche Strategie für Ihre Branche?

- Wann Lagerhaltung günstiger ist als Ausfallrisiken: die Rechenformel?

- Die versteckten Abhängigkeiten, die Ihre gesamte Supply Chain lahmlegen können

- Wie Sie Ihre Supply Chain gegen Handelskriege und Sanktionen widerstandsfähig machen?

- Die Rohstoff-Monopole, die Sie erpressbar machen

- Wie Sie 200 % Nachfrageschwankungen bewältigen, ohne in Fixkosten zu ertrinken

Warum Effizienz ohne Puffer Ihre Produktion zum Stillstand bringt?

Das Paradigma der „Lean Production“ hat über Jahrzehnte die deutsche Industrie geprägt. Das Ziel: jeden überflüssigen Puffer eliminieren, um Kosten zu senken. Doch die Krisen der letzten Jahre zeigen die Kehrseite dieser Medaille. Eine auf Kante genähte Lieferkette besitzt keinerlei Toleranz für Störungen. Fällt ein einziger Lieferant aus, steht die Produktion still. Diese Fragilität ist keine theoretische Gefahr, sondern eine reale Bedrohung für die Existenz von Unternehmen. So verzeichnete Deutschland 2024 einen Anstieg der Insolvenzen um 16,8 %, oft verschärft durch gerissene Lieferketten.

Lokale Ereignisse mit globalen Folgen verdeutlichen dies. Das Niedrigwasser des Rheins beispielsweise, eine Lebensader für die deutsche Industrie, führte zu massiven Transportengpässen und Produktionsdrosselungen. Eine Studie zu den Auswirkungen der COVID-19-Pandemie unterstreicht die systemische Schwäche, wie hier zitiert wird:

Globale Lieferketten zeigten sich während der COVID-19-Pandemie 2020 als sensibel und vulnerabel. Rein auf Effizienz ausgerichtete Lieferketten bieten weder Sicherheit noch die notwendige Flexibilität.

Ein strategischer Puffer ist daher keine Verschwendung, sondern eine Versicherung gegen den Totalausfall. Er kann in Form von Sicherheitsbeständen, alternativen Transportrouten oder flexiblen Produktionskapazitäten vorliegen. Die Kunst besteht darin, diesen Puffer nicht willkürlich, sondern basierend auf einer datengestützten Risikoanalyse zu dimensionieren. Es geht darum, die Kosten eines Produktionsstillstands den Kosten der Pufferhaltung gegenüberzustellen und eine wirtschaftlich sinnvolle Entscheidung zu treffen. Die alleinige Jagd nach Effizienz führt in eine strategische Sackgasse; kalkulierte Resilienz sichert die Zukunftsfähigkeit.

Wie Sie Lieferantenredundanz schaffen und trotzdem Mengenrabatte sichern?

Die Abhängigkeit von einem einzigen Lieferanten (Single Sourcing) ist eine der grössten Achillesfersen moderner Lieferketten. Doch die Abkehr davon wirft sofort eine kritische Frage auf: Wie kann man Redundanz aufbauen, ohne die über Jahre verhandelten Mengenrabatte und Skaleneffekte zu verlieren? Die Lösung liegt in einer strategischen Lieferantendiversifizierung, die über ein simples „mehr ist besser“ hinausgeht. Der erste Schritt ist radikale Transparenz, denn die BME-Logistikstudie 2024 zeigt, dass schockierende 79 % der Unternehmen nur ihre erste Lieferantenstufe (Tier 1) kennen. Die wahren Risiken lauern oft bei den Zulieferern der Zulieferer (Tier 2, Tier 3).

Ein bewährtes Modell ist die 70/30-Strategie (Dual Sourcing). Hierbei wird der Grossteil des Volumens (ca. 70 %) an einen Hauptlieferanten vergeben, um weiterhin attraktive Konditionen zu sichern. Die verbleibenden 30 % werden an einen zweiten, strategisch ausgewählten Lieferanten vergeben. Dieser Sekundärlieferant wird so nicht nur als „Backup“ gehalten, sondern aktiv in die Lieferkette integriert. Er bleibt technologisch auf dem neuesten Stand und kann im Krisenfall schnell hochskalieren.

Der Schlüssel zum Erfolg liegt in der Auswahl des Zweitlieferanten. Er sollte idealerweise in einer anderen geografischen Region angesiedelt sein, um geopolitische oder Naturkatastrophen-Risiken zu entkoppeln. Zudem sollte er nicht von denselben Vorlieferanten abhängig sein wie der Hauptlieferant. Diese „kalkulierte Redundanz“ kostet kurzfristig vielleicht mehr als eine reine Single-Sourcing-Strategie, aber diese Kosten sind eine Prämie für die Versicherung gegen einen kompletten Produktionsausfall, dessen Kosten um ein Vielfaches höher wären.

Reshoring oder optimierte globale Netzwerke: welche Strategie für Ihre Branche?

Die Debatte um die Zukunft globaler Lieferketten wird oft auf eine simple Wahl reduziert: vollständige Rückverlagerung der Produktion nach Deutschland (Reshoring) oder das Festhalten an globalen Netzwerken. Diese Schwarz-Weiss-Sicht greift jedoch zu kurz. Für die meisten deutschen Unternehmen liegt die Lösung in einer differenzierten Netzwerk-Optimierung, die verschiedene Ansätze kombiniert. Es geht darum, für jede Produktgruppe und jede Komponente die richtige Balance aus Kosten, Risiko und Flexibilität zu finden.

Die Entscheidung hängt stark von der Branche und den spezifischen Anforderungen ab. Während für kritische Güter wie Medizintechnik eine lokale Produktion trotz höherer Kosten sinnvoll sein kann, profitieren andere Sektoren von einer regionalen oder politisch stabilen Diversifizierung. Eine aktuelle PwC-Studie bietet eine nützliche Übersicht über die strategischen Alternativen:

| Strategie | Vorteile | Herausforderungen | Geeignet für |

|---|---|---|---|

| Reshoring | Kurze Lieferwege, LkSG-Konformität | Höhere Lohn-/Energiekosten | Medizintechnik, kritische Güter |

| Friend-Shoring | Politische Stabilität, Kostenbalance | Begrenzte Standortauswahl | Automobilindustrie |

| Regional-for-Regional | EU-Binnenmarkt-Vorteile | Mittlere Kostenposition | Konsumgüter, Pharma |

Friend-Shoring, die Verlagerung in politisch und wirtschaftlich verbündete Länder, bietet einen Kompromiss zwischen den Kostenvorteilen des Offshorings und der Stabilität des Reshorings. Die Strategie „Regional-for-Regional“, bei der Produkte für den europäischen Markt auch in Europa (z. B. in Osteuropa) gefertigt werden, nutzt die Vorteile des EU-Binnenmarktes und reduziert gleichzeitig die Abhängigkeit von fernen Kontinenten. Eine pauschale Antwort gibt es nicht. Erfolgreiches Risikomanagement bedeutet, das eigene Liefernetzwerk zu segmentieren und für jede Komponente die passende Sourcing-Strategie zu definieren, anstatt einer einzigen Ideologie zu folgen.

Wann Lagerhaltung günstiger ist als Ausfallrisiken: die Rechenformel?

Die Entscheidung für oder gegen höhere Lagerbestände wird oft emotional oder aus dem Bauch heraus getroffen. Dabei ist sie eine rein wirtschaftliche Abwägung, die sich berechnen lässt. Die zentrale Frage lautet: Sind die Kosten für die Haltung eines Sicherheitsbestands (Lagerkosten, Kapitalbindung, Obsoleszenzrisiko) höher oder niedriger als die potenziellen Kosten eines Produktionsstillstands (Cost of Downtime)? Solange die Ausfallkosten nicht quantifiziert sind, bleibt jede Diskussion über Lagerbestände spekulativ.

Die Berechnung der Ausfallkosten pro Stunde ist der entscheidende Hebel. Sie macht das abstrakte „Risiko“ greifbar und liefert eine solide Grundlage für Investitionsentscheidungen in Resilienzmassnahmen. Eine vereinfachte Formel zur Berechnung der Gesamtausfallkosten pro Stunde (GAK) lautet: GAK = (Direkte Kosten + Maschinenleerlaufkosten + Opportunitätskosten + Vertragsstrafen). Erst mit dieser Zahl in der Hand können Sie eine fundierte Entscheidung treffen. Liegen die jährlichen Kosten für einen Sicherheitsbestand deutlich unter den potenziellen Kosten eines nur eintägigen Ausfalls, ist die Investition in Lagerhaltung nicht nur gerechtfertigt, sondern wirtschaftlich geboten.

Die systematische Erfassung dieser Kosten ist der erste Schritt zur objektiven Entscheidungsfindung. Die folgende Checkliste bietet einen praxiserprobten Ansatz, der speziell auf die Gegebenheiten in deutschen Betrieben zugeschnitten ist.

Praxis-Checkliste: Kalkulation Ihrer Ausfallkosten

- Direkte Kosten erfassen: Summieren Sie die Bruttolohnkosten pro Stunde für alle von einem Stillstand betroffenen Mitarbeiter, inklusive der Arbeitgeberanteile zur Sozialversicherung.

- Maschinenleerlauf berechnen: Ermitteln Sie die stündlichen Kosten für nicht produzierende Maschinen, bestehend aus Abschreibungen und fixen Energiekosten (Grundgebühren).

- Opportunitätskosten integrieren: Schätzen Sie den entgangenen Deckungsbeitrag pro Stunde durch nicht produzierte und nicht verkaufte Waren.

- Vertragsstrafen einbeziehen: Prüfen Sie Ihre Lieferverträge auf Konventionalstrafen bei Lieferverzug, die nach dem deutschen Handelsgesetzbuch (HGB) anfallen können.

- Gesamtausfallkosten summieren: Addieren Sie die Punkte 1-4, um Ihre realen Gesamtausfallkosten pro Stunde zu ermitteln und diese als Entscheidungsgrundlage zu nutzen.

Diese Berechnung verwandelt das vage Gefühl der Unsicherheit in eine harte, betriebswirtschaftliche Kennzahl. Sie ermöglicht es Ihnen, Resilienz als kalkulierbare Investition zu behandeln und nicht als unbezahlbaren Luxus.

Die versteckten Abhängigkeiten, die Ihre gesamte Supply Chain lahmlegen können

Die offensichtlichste Abhängigkeit in einer Lieferkette ist der einzelne Lieferant für eine kritische Komponente. Doch die wahren, existenziellen Risiken lauern oft im Verborgenen. Diese versteckten Abhängigkeiten gehen weit über die physische Warenbewegung hinaus und können die gesamte Kette mit einem Schlag lahmlegen. Ein prominentes Beispiel sind digitale Abhängigkeiten. In der vernetzten Industrie 4.0 kann ein Cyberangriff auf einen Logistikdienstleister oder sogar auf einen Softwareanbieter für Ihr ERP-System ausreichen, um Ihre gesamte Planung und Steuerung zum Erliegen zu bringen. Es ist daher kein Zufall, dass laut einer Allianz-Umfrage 34 % der Unternehmen Cybervorfälle als grösstes Geschäftsrisiko identifizieren.

Eine weitere, oft unterschätzte Abhängigkeit sind infrastrukturelle und klimatische Risiken. Ihre Lieferkette ist nur so stark wie die Infrastruktur, auf der sie beruht – seien es Häfen, Schienennetze oder digitale Netzwerke. Extremwetterereignisse, die durch den Klimawandel zunehmen, stellen eine direkte Bedrohung dar. Eine Studie der BVL zeigt die dramatischen Auswirkungen für deutsche Unternehmen: 67 Prozent waren bereits von Extremwetter betroffen. Regulatorische Abhängigkeiten, wie das deutsche Lieferkettensorgfaltspflichtengesetz (LkSG), schaffen ebenfalls neue Risikofelder. Die Nichteinhaltung der Sorgfaltspflichten bei einem Unterlieferanten kann zu empfindlichen Strafen und Reputationsschäden führen, was die Notwendigkeit einer tiefen Transparenz unterstreicht.

Um diese versteckten Risiken aufzudecken, ist eine 360-Grad-Risikoanalyse erforderlich. Sie müssen fragen: Von welchen Systemen, Infrastrukturen und rechtlichen Rahmenbedingungen sind wir abhängig, die nicht direkt auf unserer Lieferantenliste stehen? Nur wer diese nicht-offensichtlichen Knotenpunkte identifiziert, kann proaktiv Gegenmassnahmen entwickeln, anstatt von einem „Schwarzen Schwan“ überrascht zu werden.

Wie Sie Ihre Supply Chain gegen Handelskriege und Sanktionen widerstandsfähig machen?

Handelskriege, Zölle und Sanktionen sind von unvorhersehbaren politischen Ereignissen zu einem permanenten Faktor im globalen Risikomanagement geworden. Sie können über Nacht etablierte Lieferketten kappen und Kosten in die Höhe treiben. Eine resiliente Supply Chain muss daher in der Lage sein, auf solche geopolitischen Schocks flexibel zu reagieren. Die reine Hoffnung, dass sich die politische Lage beruhigt, ist keine Strategie. Stattdessen sind proaktive Massnahmen zur Reduzierung geopolitischer Exposition erforderlich.

Ein zentraler Hebel ist die bereits erwähnte geografische Diversifizierung der Lieferanten (Dual Sourcing, Friend-Shoring). Wenn ein Land oder eine Region von Sanktionen betroffen ist, kann die Produktion schnell auf einen alternativen Standort verlagert werden. Dies erfordert jedoch eine sorgfältige Vorbereitung: Der alternative Lieferant muss bereits qualifiziert und auditiert sein und über die notwendigen Kapazitäten verfügen. Ein überstürzter Wechsel zu einem unüberprüften Lieferanten birgt immense Gefahren. So verzeichneten Unternehmen im Jahr 2024 eine Zunahme von Qualitätsproblemen um 22 %, oft eine direkte Folge von notgedrungenen und schnellen Lieferantenwechseln.

Ein weiterer entscheidender Punkt ist die Flexibilität der Produktarchitektur. Wo immer möglich, sollten Produkte so konzipiert werden, dass kritische Komponenten standardisiert und von mehreren Herstellern austauschbar sind. Dies reduziert die Abhängigkeit von spezialisierten Anbietern, die oft in politisch instabilen Regionen sitzen. Darüber hinaus ist eine kontinuierliche Überwachung der geopolitischen Lage und eine Szenarioplanung unerlässlich. Was passiert, wenn Land X mit Zöllen belegt wird? Welche Alternativen haben wir? Diese Fragen müssen beantwortet sein, bevor die Krise eintritt. Eine robuste Reaktion auf Sanktionen ist das Ergebnis sorgfältiger Planung, nicht panischer Improvisation.

Die Rohstoff-Monopole, die Sie erpressbar machen

Eine der gefährlichsten Abhängigkeiten ist die von kritischen Rohstoffen, die von wenigen Ländern oder Unternehmen kontrolliert werden. Seltene Erden, Lithium, Kobalt – die Liste der Materialien, die für Schlüsseltechnologien wie Elektromobilität oder Digitalisierung unerlässlich sind, ist lang. Die Konzentration der Förderung und Verarbeitung in wenigen Händen schafft Rohstoff-Monopole, die deutsche Unternehmen erpressbar machen. Preisdiktate, Lieferstopps aus politischen Gründen oder Exportbeschränkungen können die Produktion ganzer Industriezweige gefährden. Das Problem ist erkannt, doch die Umsetzung von Gegenmassnahmen verläuft schleppend. Laut der PwC-Studie ‚Reinventing Supply Chains 2030‘ haben nur 8 % der Unternehmen ihre Lieferketten bereits vollständig transformiert, um solchen Risiken zu begegnen.

Die strategische Antwort auf diese Herausforderung ist vielschichtig. Neben der Diversifizierung der Bezugsquellen, soweit überhaupt möglich, rücken zwei Ansätze in den Fokus: Substitution und Kreislaufwirtschaft. Die Forschung und Entwicklung alternativer Materialien, die ohne kritische Rohstoffe auskommen, ist eine langfristige, aber entscheidende Strategie. Kurz- bis mittelfristig bietet die Kreislaufwirtschaft den grössten Hebel. Durch „Urban Mining“, also die Rückgewinnung wertvoller Rohstoffe aus Altprodukten, können neue, lokale Quellen erschlossen und die Abhängigkeit von Importen reduziert werden.

Parallel verschärft der Gesetzgeber den Druck. Das Lieferkettensorgfaltspflichtengesetz (LkSG) zwingt Unternehmen zur Transparenz bezüglich der Herkunft ihrer Rohstoffe. Seit Januar 2024 müssen alle Unternehmen in Deutschland ab 1.000 Beschäftigten ihre Sorgfaltspflichten erfüllen. Dies erhöht den Anreiz, sich von problematischen Quellen zu lösen und in nachhaltige, rückverfolgbare Alternativen zu investieren. Die Auseinandersetzung mit Rohstoffmonopolen ist somit nicht nur eine Frage des Risikomanagements, sondern auch der unternehmerischen Verantwortung und der langfristigen Wettbewerbsfähigkeit.

Das Wichtigste in Kürze

- Effizienz ohne Puffer ist ein Rezept für Produktionsstillstand in Krisenzeiten.

- Echte Lieferkettentransparenz geht über die erste Stufe hinaus (Tier-N-Transparenz ist das Ziel).

- Berechnen Sie Ihre realen Ausfallkosten, um Resilienzmassnahmen wie Lagerhaltung oder Redundanz wirtschaftlich zu rechtfertigen.

Wie Sie 200 % Nachfrageschwankungen bewältigen, ohne in Fixkosten zu ertrinken

Die letzte grosse Herausforderung für eine resiliente Lieferkette ist die Fähigkeit, auf extreme Nachfrageschwankungen zu reagieren – sei es ein plötzlicher Einbruch oder ein unerwarteter Boom. Fast 80 % der Unternehmen erlebten im letzten Jahr Lieferkettenstörungen, die oft mit volatiler Nachfrage einhergingen. Die traditionelle Antwort – der Aufbau hoher Fixkapazitäten für Spitzenlasten – ist in Zeiten hoher Unsicherheit ein finanzielles Desaster. Sie führt zu untragbaren Fixkosten in Phasen geringer Auslastung. Der Schlüssel liegt stattdessen in der variablen Kostengestaltung und operativen Flexibilität.

Anstatt teure Produktionskapazitäten vorzuhalten, die die meiste Zeit brachliegen, sollten Unternehmen auf einen Mix aus internen und externen Flexibilitätsinstrumenten setzen. Speziell der deutsche Arbeitsmarkt bietet hierfür exzellente, aber oft zu wenig genutzte Werkzeuge. Instrumente wie Kurzarbeit oder Arbeitszeitkonten ermöglichen es, Personalkosten schnell und sozialverträglich an die Auftragslage anzupassen. Die folgende Übersicht zeigt eine Auswahl bewährter Instrumente in Deutschland und ihre jeweilige Eignung.

| Instrument | Flexibilität | Kosten | Reaktionszeit |

|---|---|---|---|

| Kurzarbeit | Hoch | Niedrig (staatl. gefördert) | Schnell |

| Arbeitszeitkonten | Mittel | Sehr niedrig | Sofort |

| Leiharbeit | Sehr hoch | Mittel-hoch | 1-2 Wochen |

| Lohnfertiger | Hoch | Mittel | 2-4 Wochen |

Die strategische Kombination dieser Werkzeuge schafft eine atmende Organisation. Eine feste Stammbelegschaft, deren Arbeitszeit über Konten flexibilisiert wird, deckt die Grundlast ab. Nachfragespitzen werden durch den gezielten Einsatz von Leiharbeit oder die Vergabe von Aufträgen an qualifizierte Lohnfertiger abgefangen. Dies wandelt Fixkosten in variable Kosten um. Anstatt in teuren Anlagen zu investieren, wird in ein Netzwerk flexibler Partner und in intelligente arbeitsrechtliche Modelle investiert. Diese Agilität ist die ultimative Form der Resilienz, da sie es dem Unternehmen erlaubt, in jeder Marktlage profitabel zu agieren.

Häufig gestellte Fragen zu krisenfesten Lieferketten

Wie oft sollte die Risikoanalyse der Lieferkette durchgeführt werden?

Eine umfassende Risikoanalyse sollte mindestens einmal jährlich als fester Bestandteil des Managementprozesses durchgeführt werden. Zusätzlich ist eine anlassbezogene Überprüfung zwingend erforderlich, beispielsweise bei signifikanten geopolitischen Veränderungen, der Einführung neuer Sanktionen oder wenn neue Informationen über Risiken bei einem wichtigen Lieferanten bekannt werden.

Was gilt nach dem LkSG als „substantiierte Kenntnis“ einer Verletzung?

„Substantiierte Kenntnis“ bedeutet, dass einem Unternehmen tatsächliche Anhaltspunkte für eine mögliche Menschenrechts- oder Umweltverletzung bei einem direkten oder indirekten Zulieferer vorliegen. Vage Vermutungen oder allgemeine Medienberichte reichen nicht aus. Es müssen konkrete, überprüfbare Informationen sein, die auf ein Fehlverhalten hindeuten und das Unternehmen zum Handeln verpflichten.